在新能源汽车、风机制造等行业,给精密的零部件做内部缺陷检测,是确保产品质量和安全性的关键环节,直接影响产品的可靠性和使用寿命。但是,传统检测方法需对样本进行切割,一般是在每100件零部件中切割1件,进行有损检测的抽测方式,对零部件造成损坏,而且检测速度慢、结果不稳定、记录难回溯…

为了让缺陷检测又快、又准、又无损,海康威视全新推出

超声无损检测系列产品

直接为零部件做“B超”,在不破坏零部件的前提下,快速判断缺陷位置及深度,准确定位,并在超声产品中内置AI,实现对零部件的内部缺陷智能研判.

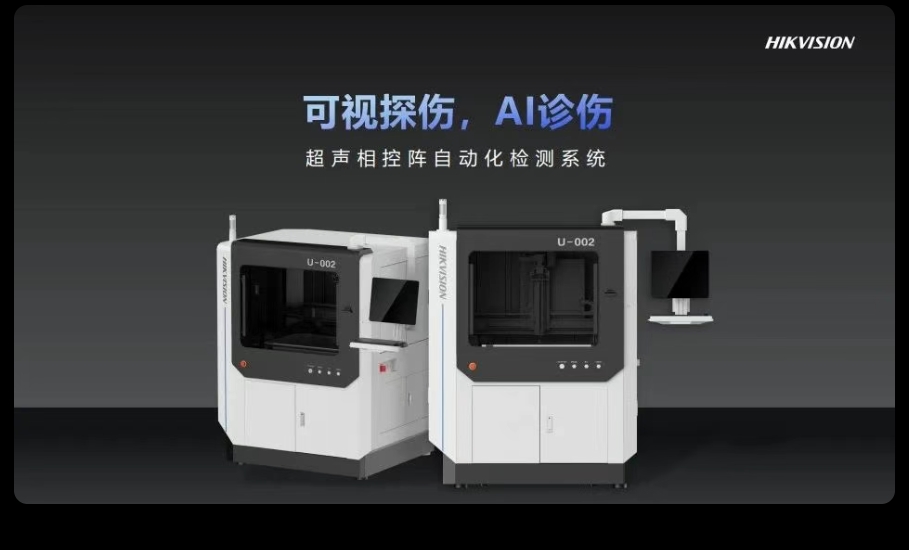

今天着重介绍的是,超声相控阵自动化检测系统,它可以对新能源汽车水冷板、电机缸体等零件的内部焊缝、气泡等缺陷进行质量检测,具体是怎么做的?一起来看看:

超声相控阵,自动无损探伤

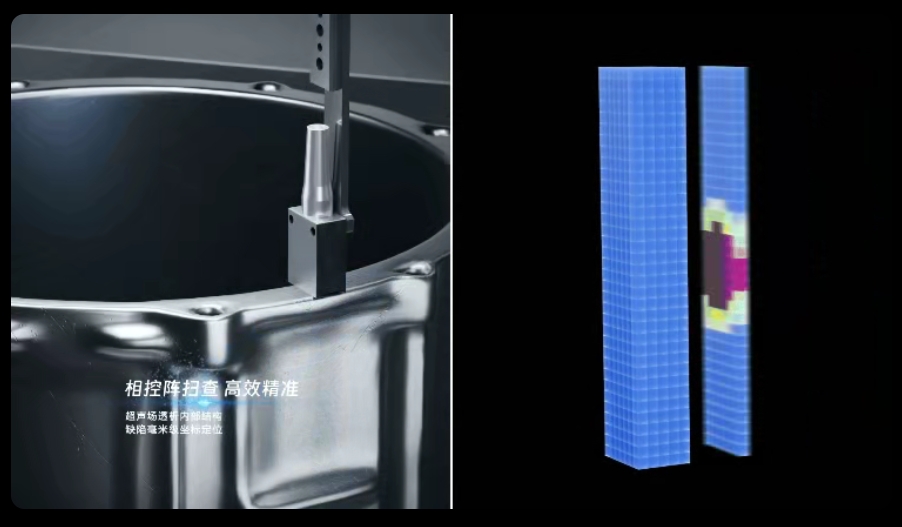

什么是超声相控阵?简单来说,就是可以“操控”超声的技术,通过多个独立探头按特定顺序发射超声波,并控制每个探头的发射时间差(相位延迟),让声波像“手电筒光束”一样聚焦或偏转,实现精准扫描材料内部,既能“透视”厚材料,又能像“CT切片”一样分层成像。

相比手动超声受检测角度的固定,超声相控阵自动化检测系统可直接扫查,厚大工件和形状复杂工件的各个区域,不仅可以实现件件过检,还能无损“探伤”,精准找到内部缺陷。

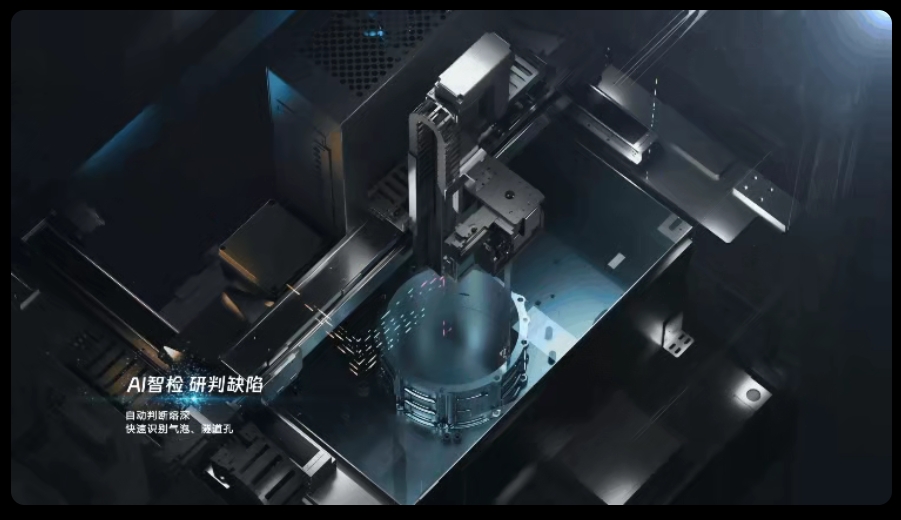

加持AI 智能研判

超声相控阵自动化检测系统加持AI,可实现智能研判,内置气泡孔、气泡等多种缺陷模型,不仅降低了人员操作的难度,还提升了检测效率。而它实现智能研判的“AI大脑”,就是超声相控阵板卡,其可以根据数据深度自学习,组成超声缺陷模型库内置于设备中,模型数据持续更新。

超声相控阵板卡除了能与,超声相控阵自动化检测系统搭配,还能根据不同检测需求灵活匹配不同探头,适配不同零部件缺陷监测,为多场景提供AI检测核心能力。

可视扫查 同步轨迹与结果

超声相控阵自动化检测系统在检测的同时,会在屏幕同步扫查轨迹、同步成像,检测结果、缺陷记录同步输出,结果实时展示,节省了数小时人工报告解读时间,并可以形成工件状态数据库,极大提升检测效率,便于周期性分析。

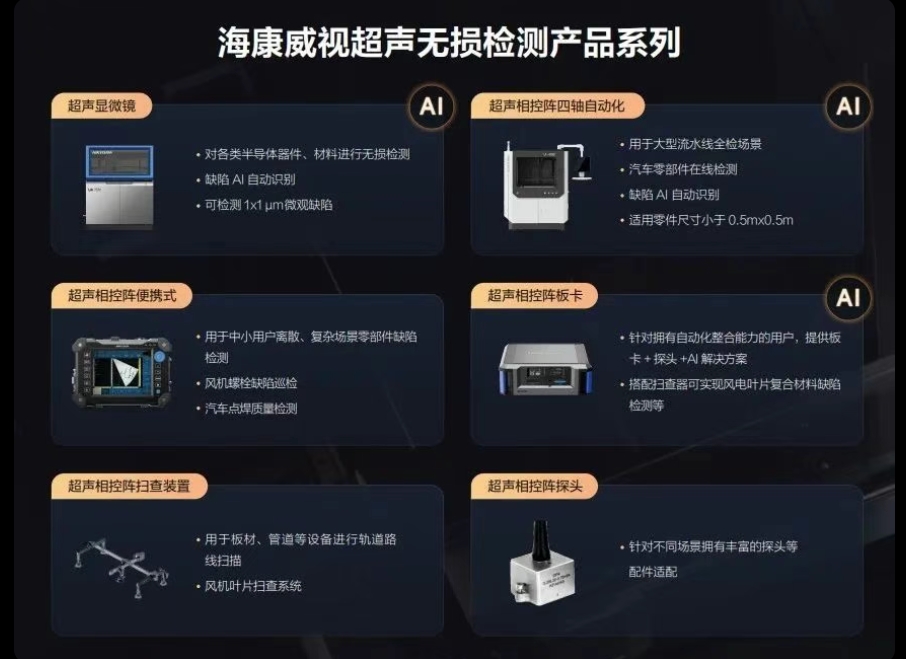

多款产品 匹配多个场景

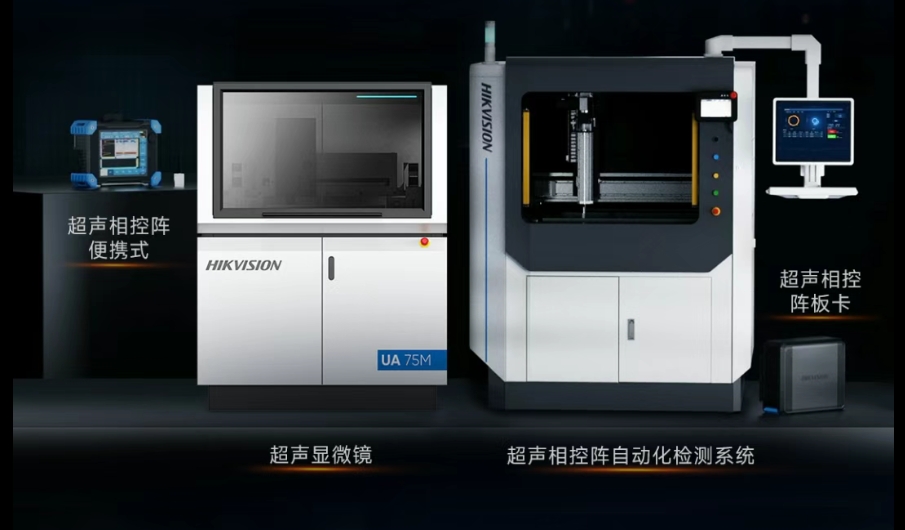

除了超声相控阵自动化检测系统,超声无损检测系列产品还拥有多个“成员”,例如超声显微镜可以进行微观缺陷紧密扫查,超声相控阵便携式可用于离散、复杂场景,超声相控阵扫查装置可用于板材、管道等设备。

……

不同功能满足多种需求

随着市场对产品品质的要求正迈向新高度,驱动企业加速向生产智能化、管理精细化转型。

海康威视超声无损检测系列产品,不仅为行业带来更高效精准的检测,更以数字化赋能的方式,助力企业构建全流程质量管控体系,显著提升产品良品率与生产效能。

1.7 秒实现高清大片快速复原,我国团队发布 HYPIR 图像复原模型

1.7 秒实现高清大片快速复原,我国团队发布 HYPIR 图像复原模型 鲲鹏昇腾开发者大会2025 打造AI开发“新基座”

鲲鹏昇腾开发者大会2025 打造AI开发“新基座” 英伟达将于第三季度推出下一代 GB300 人工智能系统

英伟达将于第三季度推出下一代 GB300 人工智能系统

精彩评论